Fall: Voltaic Fortis 1000 – Energie neu gedacht, vom Entwurf bis zur Umsetzung

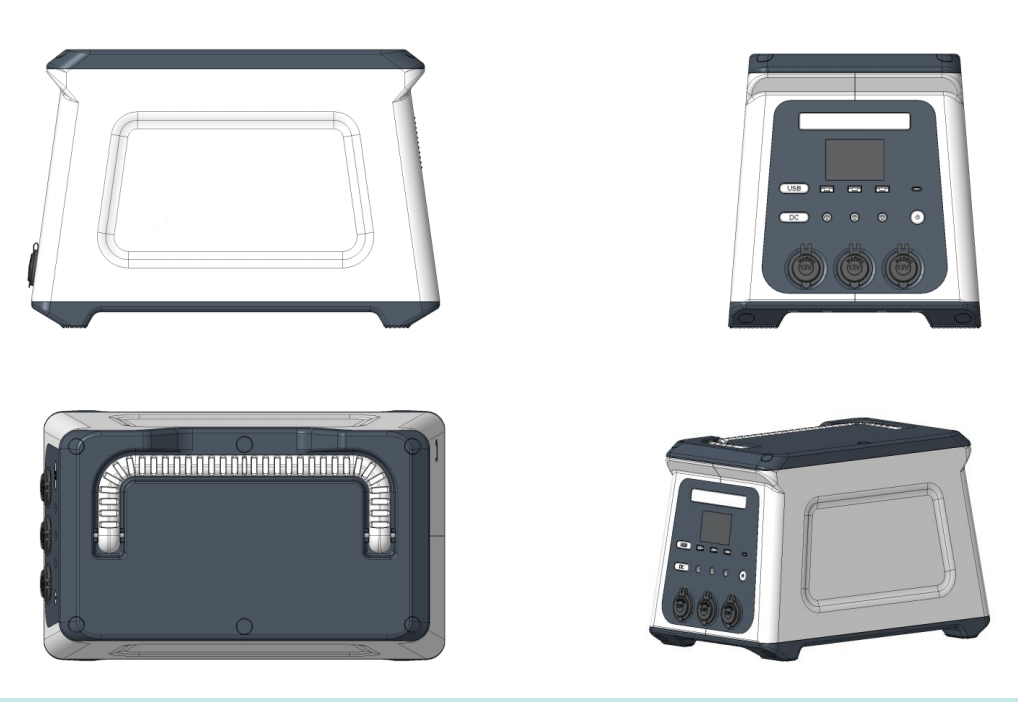

1. Produkt Skizze: Konzeptualisierung des Kerns – Die Architektur der Macht

In der Welt der Outdoor-Energie beginnt wahre Innovation nicht an einer Werkbank, sondern auf einer digitalen Leinwand. Der Voltaic Fortis 1000 wurde aus diesem Prinzip geboren. Die Phase "Produkt-Skizze" ist der Punkt, an dem wir über eine einfache Box mit Steckdosen hinausgehen; hier definieren wir die eigentliche Seele und Form der Powerstation. Unser Ziel war kühn: die leistungsstärkste, zuverlässigste und benutzerfreundlichste tragbare Energiequelle zu schaffen, ohne Kompromisse bei der Portabilität oder Sicherheit einzugehen. Dies erforderte ein radikales Umdenken der internen Architektur von Grund auf, alles innerhalb einer anspruchsvollen 3D-Modellierungsumgebung.

Durch den Einsatz modernster 3D-CAD-Software arbeiteten unsere Ingenieure und Designer in einem virtuellen Raum zusammen, um die grundlegende Architektur zu skizzieren. In dieser Phase ging es nicht um Details; es ging um Proportionen, Balance und die Integration der Kernsysteme. Wir positionierten sorgfältig die drei kritischsten und voluminösesten Komponenten – das Lithium-Eisen-Phosphat (LiFePO4) Batteriezellen-Array, den reinen Sinuswellenwechselrichter und das Batteriemanagementsystem (BMS) – in einem 3D-Raum, um eine optimale Gewichtsverteilung zu erreichen. Ein zentrales Design mit niedrigem Schwerpunkt war entscheidend für die Stabilität auf unebenem Gelände. Gleichzeitig skizzierten wir das thermische Managementsystem und kartierten die primären Luftstromwege, die später zu einer fortschrittlichen Kühlungslösung werden sollten. Jede Kurve und jeder Winkel der äußeren Hülle wurde zunächst in 3D entworfen, um einen Zweck zu erfüllen: die empfindliche Elektronik im Inneren zu schützen, eine intuitive Benutzerinteraktion zu ermöglichen und eine ikonische, robuste Ästhetik zu schaffen, die von Zuverlässigkeit spricht. Dieser digitale Entwurf wurde zur grundlegenden DNA des Voltaic Fortis 1000 und stellte sicher, dass jede nachfolgende Designentscheidung zu einem harmonischen und äußerst funktionalen Ganzen beiträgt.

* Tabelle: Phase 1 - Produkt-Skizzen-Designziele & Ergebnisse *

| Designziel | 3D Design Ansatz | Ergebnis für die Voltaic Fortis 1000 |

|---|---|---|

| Optimaler Innenlayout | Virtuelle Platzierung und Umordnung der Hauptkomponenten (Batterie, Wechselrichter, BMS), um das Gewicht auszugleichen und die interne Verkabelung zu minimieren. | Eine stabile, tiefschwerpunktige "Tri-Core"-Architektur, die das Kippen verhindert und die Montage vereinfacht, wodurch die Zuverlässigkeit erhöht wird. |

| Ergonomische Tragbarkeit | 3D-Modellierung des Chassis um die internen Komponenten, mit Fokus auf die Platzierung des Griffs und die gesamte Gewichtverteilung. | Ein zentral montierter, verstärkter Stahlgriff und abgerundete Ecken, die das Heben und Tragen des 30lb Geräts überraschend handhabbar machen. |

| Thermal Management Pathway | Erste 3D-Kartierung der Luftansaug- und Abgaskanäle basierend auf dem Wärmeprofil der Kernkomponenten. | Das grundlegende Layout für das "CycloneFlow" Dual-Lüfter-Kühlsystem, das sicherstellt, dass Wärme effizient von kritischen Teilen abgeleitet wird. |

| Benutzeroberfläche (UI) Platzierung | Virtuelle Realität (VR) Mockups, um die Sichtbarkeit und Zugänglichkeit des Displays und der Anschlüsse aus mehreren Blickwinkeln zu testen. | Ein 15-Grad geneigtes Oberteil, das alle Anschlüsse und den brillanten LCD-Bildschirm klar sichtbar macht, egal ob auf dem Boden oder auf einem Tisch. |

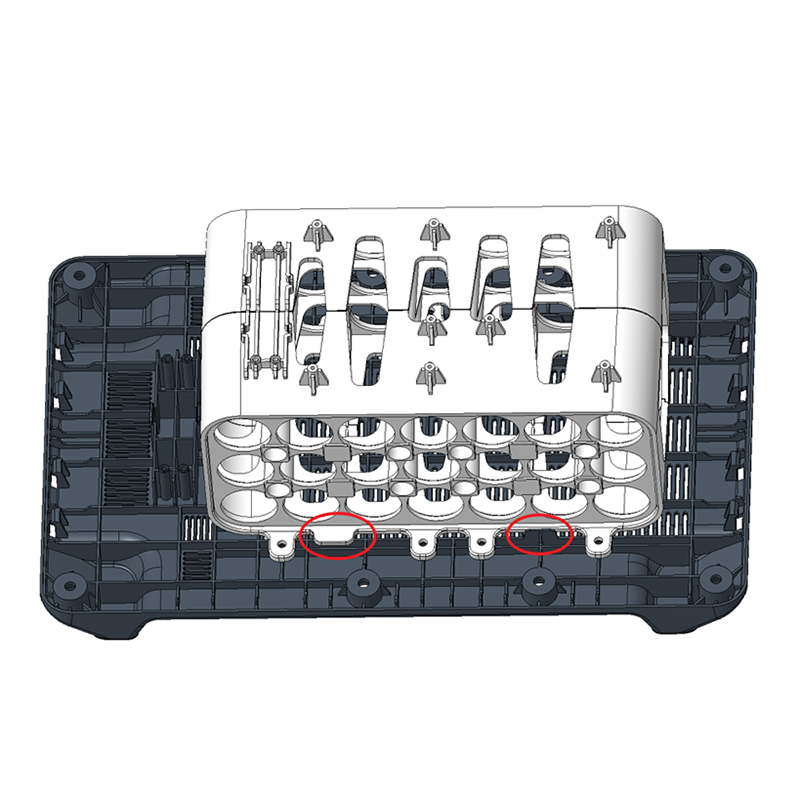

2. Detaildesign: Ingenieurpräzision – Das digitale Meisterwerk wird lebendig

Mit dem genehmigten architektonischen Entwurf stürzten wir uns in die Phase des "Detaildesigns". Hier verwandelte sich unser 3D-Modell von einem Konzept in einen hyperrealistischen, vollständig konstruierten digitalen Prototyp. Jedes einzelne Bauteil, bis hin zum kleinsten Kondensator, Widerstand und USB-Anschluss, wurde sorgfältig modelliert und im virtuellen Chassis platziert. Diese Phase ist das Herzstück unseres Ingenieurprozesses, in dem wir Synergie zwischen elektrischer Brillanz und mechanischer Robustheit erreichen.

Wir haben eine virtuelle Spannungsanalyse der 3D-Modelle der maßgeschneiderten Aluminium-Kühlkörper für den Wechselrichter und das BMS durchgeführt, um deren Finndichte und Oberfläche für maximale Wärmeabfuhr zu optimieren, bevor ein einzelnes Prototyp gefräst wurde. Die komplexe mehrschichtige PCB (Leiterplatte) wurde in 3D entworfen, um eine perfekte Passform zu gewährleisten und um Störungen mit den strukturellen Rippen des Gehäuses zu vermeiden. Darüber hinaus haben wir den Montageprozess digital simuliert, um sicherzustellen, dass jeder Kabelbaum ausreichend Spiel hatte und durch clever gestaltete Kanäle geführt wurde, um ein Einklemmen oder Abnutzung durch Vibration zu vermeiden – ein kritischer Faktor für ein Produkt, das für den Einsatz im Freien konzipiert ist. Die Anschlüsse wurden nicht nur platziert; sie wurden im 3D-Modell auf Benutzerfreundlichkeit getestet, selbst mit sperrigen Outdoor-Handschuhen. Die verstärkte ABS+PC-Schale wurde digital skulptiert, mit integrierten schlagfesten Rippen und präzise berechneten Wandstärken, um Gramm zu sparen, ohne einen Hauch von Schutz zu beeinträchtigen. Diese obsessive Aufmerksamkeit für Details in der virtuellen Welt ist es, die es uns ermöglicht, die legendäre Zuverlässigkeit des Voltaic Fortis 1000 zu garantieren. Wir hoffen nicht nur, dass es funktioniert; wir haben bewiesen, dass es funktioniert, durch Milliarden von digitalen Datenpunkten.

* Tabelle: Phase 2 - Detaildesign: Virtuelle Komponente & Systemintegration *

| Komponente / System | 3D Detail Design & Engineering Process | Leistungs Vorteil |

|---|---|---|

| UniBody-Chassis mit internem Käfig | Die äußere Hülle und ein internes Strukturgerüst wurden als eine Einheit modelliert. FEA (Finite-Elemente-Analyse) simulierte Stürze aus 1 m auf Beton. | Ein Monocoque-Design, das die Aufprallenergie über den gesamten Körper verteilt und die empfindliche Batterie sowie die Elektronik vor Stößen und Vibrationen schützt. |

| "CycloneFlow" Aktives Kühlsystem | CFD (Computational Fluid Dynamics) Analyse optimierte die Platzierung des Ventilators, die Form der Lüftungsöffnungen und die interne Kanalisierung für maximalen Luftstrom und minimalen akustischen Lärm. | Dual silent fans (sub-40dB), die nur unter hoher Last aktiviert werden, ziehen kühle Luft an und geben Wärme effizient ab, um eine Leistungsdrosselung zu verhindern. |

| Multi-Layer PCB & BMS Integration | Die Platine wurde in 3D entworfen, um perfekt in den zugewiesenen Raum zu passen, wobei die Anschlüsse so positioniert sind, dass die Kabellänge minimiert und das elektronische Rauschen reduziert wird. | Ein sauberes, effizientes Layout, das die Signalintegrität verbessert, den Energieverlust reduziert und es dem fortschrittlichen BMS ermöglicht, jede Zelle präzise zu überwachen und zu schützen. |

| Port Cluster Layout | 3D-Kollisionsdetektion stellte sicher, dass sich keine zwei Stecker stören konnten. Ergonomische Simulation validierte den Abstand für die gleichzeitige Verwendung großer Adapter. | Perfekt angeordnete AC-, DC- und USB-C-Anschlüsse (einschließlich zwei PD 100W), die alle gleichzeitig verwendet werden können, ohne dass es zu unangenehmer Enge oder Konflikten bei den Steckern kommt. |

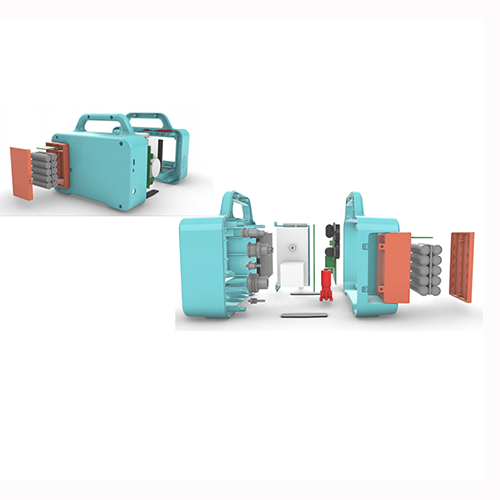

3. Strukturdesign: Der Virtuelle Foltertest – Validierung der robusten Zuverlässigkeit

Die letzte Phase unserer 3D-Design-Reise ist der Moment, in dem wir die Belastbarkeit des Fortis 1000 gegen die brutalen Realitäten der Natur beweisen. Die Phase "Strukturelles Design" ist unser digitales Prüfungsfeld, eine virtuelle Folterkammer, in der wir die komplette Baugruppe extremen simulierten Belastungen aussetzen, die weit über normale Anwendungsfälle hinausgehen. Dieser Prozess verwandelt unser Design von einem theoretischen Modell in ein Produkt, dessen Haltbarkeit eine mathematische Gewissheit ist.

Durch den Einsatz ausgeklügelter Simulationssoftware haben wir die Kraft eines 1,5 Meter hohen Falls auf jede mögliche Ecke und Fläche des virtuellen Geräts auf eine felsige Oberfläche angewendet und dabei Spannungs Konzentrationen und Materialverformungen analysiert. Wir führten eine verlängerte Vibrationsanalyse durch, wobei das Gerät über tausende von Meilen auf rauen, gewellten Schotterstraßen gefahren wurde, um potenzielle Ermüdungspunkte für Lötverbindungen und interne Verbindungen zu identifizieren. Simulationen zum thermischen Durchgehen waren entscheidend; wir modellierten die schlimmsten Szenarien von Ausfällen, um sicherzustellen, dass das Batteriefach und die Lüftungsöffnungen Druck sicher enthalten und ableiten würden, was absolute Sicherheit gewährleistet. Wir simulierten sogar Umweltfaktoren wie driving rain und blowing dust, um die Integrität von Dichtungen und Dichtungen zu testen, die im 3D-Modell um die Lüftungsöffnungen und das Anschlussfeld entworfen wurden. Dieser datengestützte Ansatz ermöglichte es uns, kritische Verbesserungen in letzter Minute vorzunehmen, wie das Hinzufügen eines winzigen, aber entscheidenden Verstärkungsrippens nahe den AC-Ausgängen oder die Spezifizierung einer etwas flexibleren Gummimischung für die Kabeldurchführung. Indem wir diese Probleme im digitalen Bereich lösen, beseitigen wir sie in der physischen Welt und stellen sicher, dass Sie, wenn Sie den Voltaic Fortis 1000 tief ins Hinterland nehmen, sich nie um die Leistung sorgen müssen.

* Tabelle: Phase 3 - Strukturelles Design: Virtuelle Tests & Validierung *

| Virtuelles Testprotokoll | Simulationsparameter | Design-Ergebnis & Validierung |

|---|---|---|

| Multi-Angular Drop Test | Simulierte 1,5 m Stürze auf alle 6 Hauptflächen und 8 Ecken auf eine starre Oberfläche. | Die Ecken wurden mit internen "stoßdämpfenden" Rippen neu gestaltet und ein stoßdämpfender Puffer zwischen dem Akku-Pack und dem äußeren Gehäuse hinzugefügt. |

| Vibrations- und Ermüdungsanalyse | Angewandte reale Daten von Vibrationen von Geländefahrzeugen für das Äquivalent von 1000 Stunden Fahrzeit. | Hinzugefügte strategische Punktschweißpunkte am inneren Käfig und spezifizierte Anti-Vibrationsschlösser für kritische elektrische Anschlüsse. |

| IP-Bewertungsvalidierung (Schutzart) | CFD- und Partikelstromanalysen simulierten die Exposition gegenüber blühendem Staub und Wasserstrahlen aus allen Richtungen. | Die Lüftungsgitter des Ventilators wurden neu gestaltet, um 30 % kleiner zu sein, und ein labyrinthartiges Kanalsystem wurde hinzugefügt, um eine validierte IP54-Bewertung (staub- und wasserfest) zu erreichen. |

| Extreme Thermal Load Testing | Simulierte maximale Wechselrichterlast (2000W Spitzenlast) in einer Umgebungstemperatur von 45°C (113°F). | Das CFD-gesteuerte "CycloneFlow"-System hat sich als wirksam erwiesen, um interne Komponenten 20 °C kühler als kritische Schwellenwerte zu halten und so einen Shutdown zu verhindern. |