Caso: Voltaic Fortis 1000 – Energía Reimaginada, Desde el Plano Hasta Arriba

1. Esbozo del Producto: Conceptualizando el Núcleo – La Arquitectura del Poder

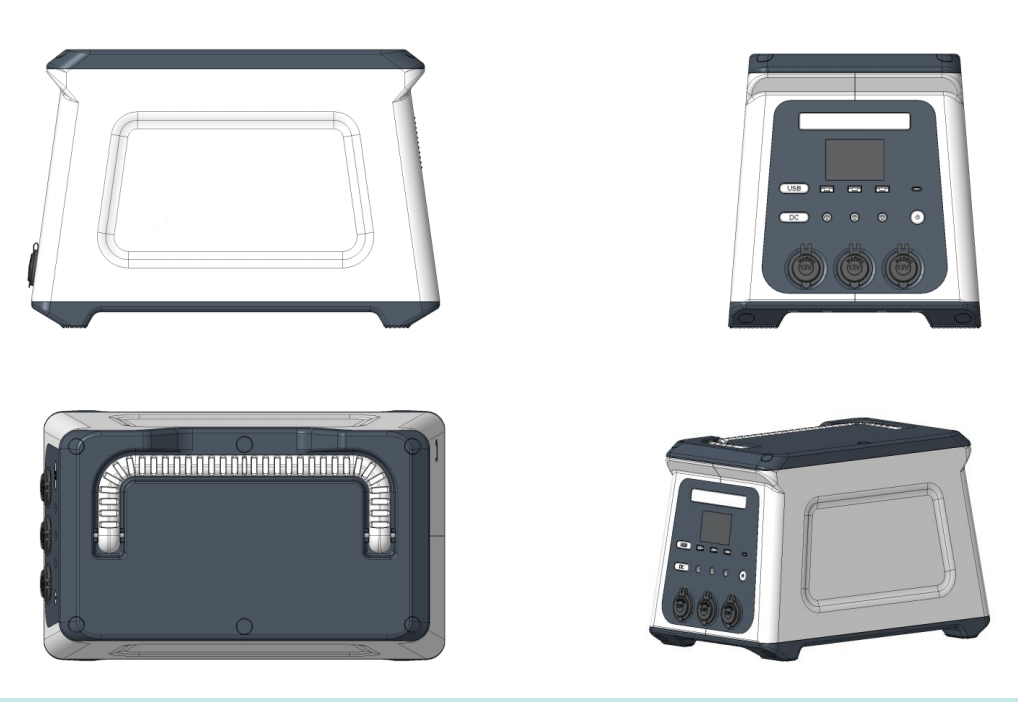

En el mundo de la energía al aire libre, la verdadera innovación comienza no en un banco de trabajo, sino en un lienzo digital. El Voltaic Fortis 1000 nació de este principio. La fase de "Boceto del Producto" es donde vamos más allá de una simple caja con enchufes; es donde definimos el alma y la forma misma de la estación de energía. Nuestro objetivo era audaz: crear la fuente de energía portátil más poderosa, confiable y fácil de usar sin comprometer la portabilidad ni la seguridad. Esto requirió una reconsideración radical de la arquitectura interna desde cero, todo dentro de un sofisticado entorno de modelado 3D.

Utilizando software CAD 3D de última generación, nuestros ingenieros y diseñadores colaboraron en un espacio virtual para bloquear la arquitectura fundamental. Esta etapa no se trataba de detalles; se trataba de proporciones, equilibrio e integración de sistemas centrales. Posicionamos meticulosamente los tres componentes más críticos y voluminosos: el arreglo de celdas de batería de Fosfato de Hierro Litio (LiFePO4), el inversor de onda sinusoidal pura y el sistema de gestión de baterías (BMS) en un espacio 3D para lograr una distribución de peso óptima. Un diseño central con un bajo centro de gravedad era primordial para la estabilidad en terrenos irregulares. Al mismo tiempo, esbozamos el sistema de gestión térmica, mapeando las principales vías de flujo de aire que más tarde se convertirían en una solución de enfriamiento avanzada. Cada curva y ángulo de la carcasa externa se esbozó inicialmente en 3D para servir a un propósito: proteger la electrónica sensible en su interior, proporcionar una interacción intuitiva con el usuario y crear una estética icónica y robusta que hable de fiabilidad. Este plano digital se convirtió en el ADN fundamental del Voltaic Fortis 1000, asegurando que cada decisión de diseño subsiguiente contribuyera a un todo armonioso y supremamente funcional.

*Tabla: Fase 1 - Objetivos y Resultados del Diseño del Boceto del Producto*

| Objetivo de Diseño | Enfoque de Diseño 3D | Resultado para el Voltaic Fortis 1000 |

|---|---|---|

| Diseño Interno Óptimo | Colocación y reorganización virtual de los principales componentes (batería, inversor, BMS) para equilibrar el peso y minimizar el cableado interno. | Una arquitectura "Tri-Core" estable y de bajo centro de gravedad que previene el vuelco y simplifica el ensamblaje, mejorando la fiabilidad. |

| Portabilidad Ergonómica | Escultura 3D del chasis alrededor de los componentes internos, centrándose en la colocación del mango y la distribución general del peso. | Un mango de acero reforzado montado en el centro y esquinas redondeadas que hacen que levantar y transportar la unidad de 30 lb sea sorprendentemente manejable. |

| Ruta de Gestión Térmica | Mapeo 3D inicial de los canales de entrada y salida de aire basado en el perfil térmico de los componentes principales. | El diseño fundamental para el sistema de enfriamiento de doble ventilador "CycloneFlow", asegurando que el calor se extraiga de manera eficiente de las partes críticas. |

| Ubicación de la Interfaz de Usuario (UI) | Maquetas de realidad virtual (VR) para probar la visibilidad y accesibilidad de la pantalla y los puertos desde múltiples ángulos. | Un panel superior con un ángulo de 15 grados que lleva todos los puertos y la brillante pantalla LCD a la vista clara, ya sea en el suelo o en una mesa. |

2. Diseño Detallado: Precisión Ingenieril – La Obra Maestra Digital Cobra Vida

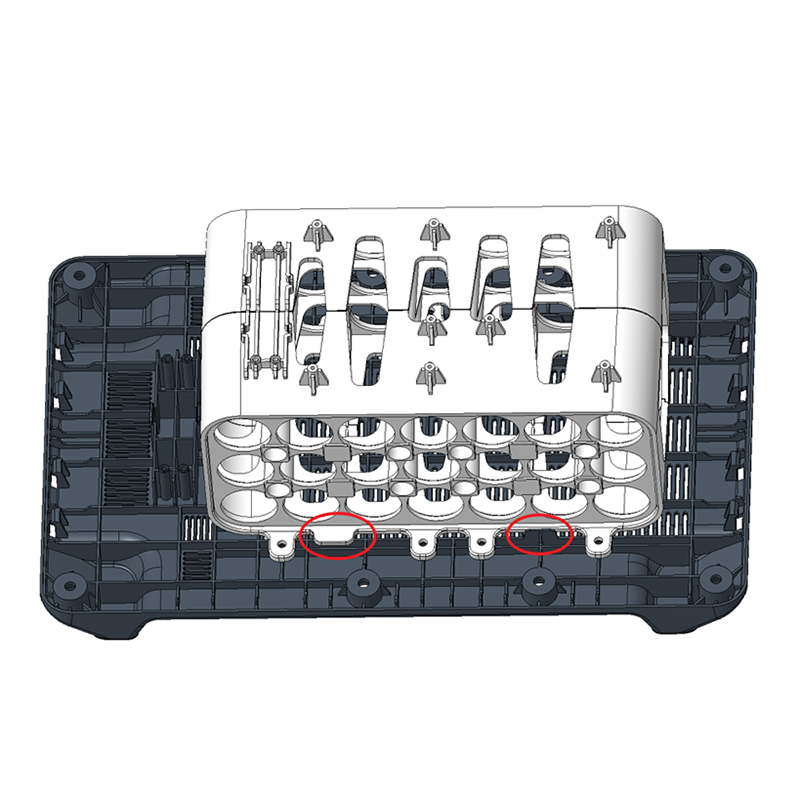

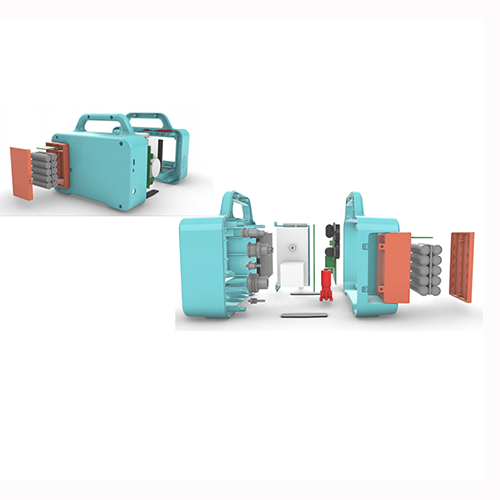

Con el plano arquitectónico aprobado, nos sumergimos en la fase de "Diseño Detallado". Aquí es donde nuestro modelo 3D se transformó de un concepto en un prototipo digital hiperrealista y completamente diseñado. Cada componente, hasta el más pequeño capacitor, resistor y puerto USB, fue meticulosamente modelado y colocado dentro del chasis virtual. Esta fase es el corazón de nuestro proceso de ingeniería, donde logramos sinergia entre la brillantez eléctrica y la robustez mecánica.

Realizamos un análisis de estrés virtual en los modelos 3D de los disipadores de calor de aluminio diseñados a medida para el inversor y el BMS, optimizando su densidad de aletas y área de superficie para una máxima disipación de calor antes de que se fresara un solo prototipo. La compleja PCB (placa de circuito impreso) multicapa fue diseñada en 3D para asegurar un ajuste perfecto y evitar interferencias con las costillas estructurales de la carcasa. Además, simulamos el proceso de ensamblaje digitalmente, asegurando que cada arnés de cables tuviera suficiente holgura y estuviera enrutado a través de canales ingeniosamente diseñados para evitar pellizcos o desgaste por vibración, un factor crítico para un producto diseñado para el exterior. Los puertos no solo se colocaron; se probaron en el modelo 3D para facilitar el acceso, incluso con guantes voluminosos para exteriores. La carcasa reforzada de ABS+PC fue esculpida digitalmente con costillas integradas resistentes a impactos y grosores de pared calculados con precisión para reducir gramos sin comprometer ni una onza de protección. Esta atención obsesiva al detalle en el mundo virtual es lo que nos permite garantizar la legendaria fiabilidad del Voltaic Fortis 1000. No solo esperamos que funcione; hemos demostrado que lo hará, a través de miles de millones de puntos de datos digitales.

*Tabla: Fase 2 - Diseño Detallado: Componente Virtual e Integración de Sistemas*

| Componente / Sistema | Diseño y Proceso de Ingeniería en Detalle 3D | Ventaja de Rendimiento |

|---|---|---|

| Chasis UniBody con jaula interna | La carcasa exterior y una jaula estructural interna se modelaron como una sola unidad. FEA (Análisis de Elementos Finitos) simuló caídas desde 1 m sobre concreto. | Un diseño monocoque que distribuye la energía del impacto a lo largo de todo el cuerpo, protegiendo la batería y la electrónica sensibles de golpes y vibraciones. |

| "Sistema de Enfriamiento Activo CycloneFlow" | El análisis de CFD (Dinámica de Fluidos Computacional) optimizó la ubicación del ventilador, las formas de los conductos y la canalización interna para maximizar el flujo de aire y minimizar el ruido acústico. | Ventiladores silenciosos duales (sub-40dB) que solo se activan bajo alta carga, extrayendo aire fresco y expulsando calor de manera eficiente, previniendo la reducción del rendimiento. |

| Integración de PCB de múltiples capas y BMS | La placa fue diseñada en 3D para encajar perfectamente en su espacio asignado, con conectores posicionados para minimizar la longitud del cable y reducir el ruido electrónico. | Un diseño limpio y eficiente que mejora la integridad de la señal, reduce la pérdida de energía y permite que el BMS avanzado monitoree y proteja con precisión cada celda. |

| Diseño del Clúster Portuario | La detección de colisiones en 3D garantizó que dos enchufes no pudieran interferir. La simulación ergonómica validó el espaciado para el uso simultáneo de adaptadores grandes. | Puertos de CA, CC y USB-C perfectamente espaciados (incluidos dos PD de 100W) que se pueden utilizar todos a la vez sin ningún tipo de aglomeración incómoda o conflictos de enchufe. |

3. Diseño Estructural: La Prueba de Tortura Virtual – Validando la Fiabilidad Robusta

La fase final de nuestro viaje de diseño 3D es donde probamos el temple del Fortis 1000 contra las brutales realidades del exterior. La fase de "Diseño Estructural" es nuestro campo de pruebas digital, una cámara de tortura virtual donde sometemos el ensamblaje completo a tensiones simuladas extremas que superan con creces los casos de uso normales. Este proceso transforma nuestro diseño de un modelo teórico en un producto cuya durabilidad es una certeza matemática.

Usando sofisticados conjuntos de simulación, aplicamos la fuerza de una caída de 1.5 metros en cada esquina y cara posible de la unidad virtual sobre una superficie rocosa, analizando las concentraciones de estrés y la deformación del material. Realizamos un análisis de vibración prolongado, con la unidad siendo conducida miles de millas por caminos de tierra ásperos y corrugados, identificando posibles puntos de fatiga para las uniones de soldadura y las conexiones internas. Las simulaciones de fuga térmica fueron críticas; modelamos fallos en el peor de los casos para asegurar que el recinto de la batería y las ventilaciones contuvieran y ventilaran de manera segura la presión, garantizando una seguridad absoluta. Incluso simulamos factores ambientales como la lluvia intensa y el polvo volador, probando la integridad de los sellos y juntas diseñados en el modelo 3D alrededor de las ventilaciones del ventilador y el panel de puertos. Este enfoque basado en datos nos permitió realizar mejoras críticas de última hora, como agregar una pequeña pero crucial nervadura de refuerzo cerca de los enchufes de CA o especificar un compuesto de goma ligeramente más flexible para la cubierta de paso del cable. Al resolver estos problemas en el ámbito digital, los eliminamos en el mundo físico, asegurando que cuando lleves el Voltaic Fortis 1000 a lo profundo del campo, su rendimiento sea lo único de lo que nunca tendrás que preocuparte.

*Tabla: Fase 3 - Diseño Estructural: Pruebas Virtuales y Validación*

| Protocolo de Prueba Virtual | Parámetros de simulación | Resultado del Diseño y Validación |

|---|---|---|

| Prueba de Caída Multi-Angular | Simulaciones de caídas de 1.5 m sobre las 6 caras principales y 8 esquinas sobre una superficie rígida. | Rediseñó las esquinas con costillas internas "amortiguadoras" y agregó un buffer de amortiguación entre el paquete de baterías y la carcasa exterior. |

| Análisis de Vibración y Fatiga | Datos del mundo real aplicados de las vibraciones de vehículos todoterreno equivalentes a 1000 horas de conducción. | Se añadieron puntos de soldadura por puntos estratégicos en la jaula interna y se especificaron bloqueos antivibración para conectores eléctricos críticos. |

| Validación de Clasificación IP (Protección de Ingreso) | El análisis de CFD y flujo de partículas simuló la exposición a polvo soplado y chorros de agua desde todas las direcciones. | Rediseñadas las rejillas de ventilación del ventilador para ser un 30% más pequeñas y se añadió un sistema de canales laberíntico para lograr una clasificación IP54 validada (resistente al polvo y al agua). |

| Pruebas de Carga Térmica Extrema | Carga máxima simulada del inversor (pico de 2000W) en un ambiente de 45°C (113°F). | El sistema "CycloneFlow" guiado por CFD demostró mantener los componentes internos 20°C más fríos que los umbrales críticos, evitando el apagado. |