Cas : Voltaic Fortis 1000 – Énergie réinventée, de la conception à la réalisation

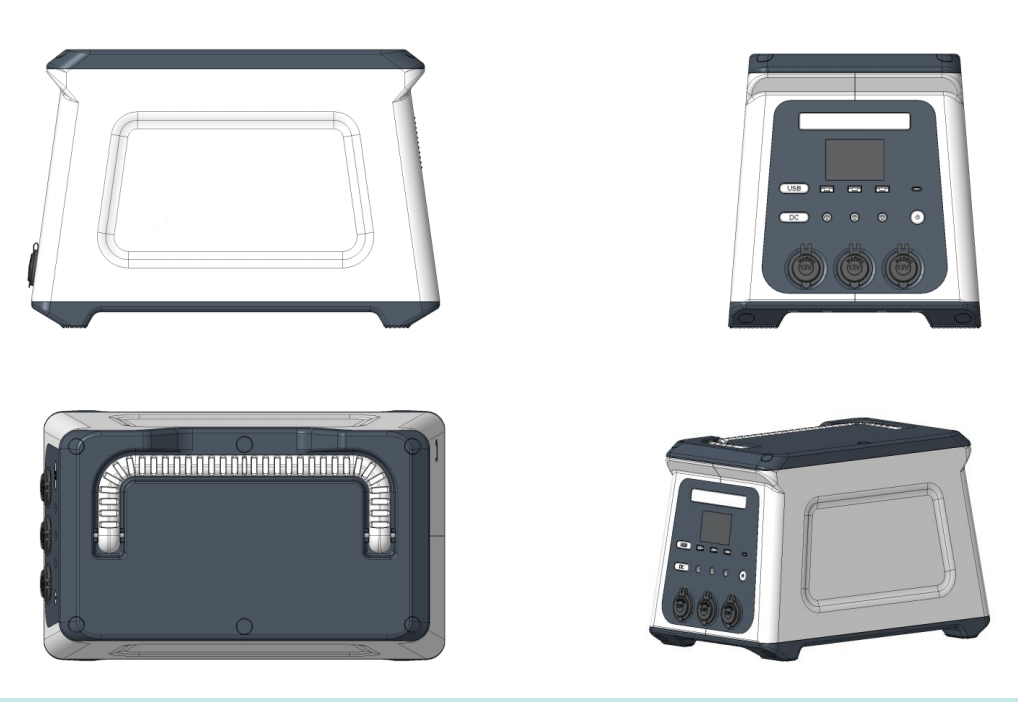

1. Croquis du produit : Conceptualiser le cœur – L'architecture du pouvoir

Dans le monde de l'énergie extérieure, la véritable innovation ne commence pas sur un établi, mais sur une toile numérique. Le Voltaic Fortis 1000 est né de ce principe. La phase de "Croquis de Produit" est celle où nous allons au-delà d'une simple boîte avec des prises ; c'est là que nous définissons l'âme même et la forme de la station d'énergie. Notre objectif était audacieux : créer la source d'énergie portable la plus puissante, fiable et conviviale sans compromettre la portabilité ou la sécurité. Cela nécessitait une réévaluation radicale de l'architecture interne depuis le début, le tout dans un environnement de modélisation 3D sophistiqué.

En utilisant un logiciel de CAO 3D à la pointe de la technologie, nos ingénieurs et designers ont collaboré dans un espace virtuel pour définir l'architecture fondamentale. Cette étape ne concernait pas les détails ; il s'agissait de proportions, d'équilibre et d'intégration des systèmes de base. Nous avons méticuleusement positionné les trois composants les plus critiques et volumineux—le module de cellules de batterie Lithium Fer Phosphate (LiFePO4), l'onduleur à onde sinusoïdale pure, et le système de gestion de batterie (BMS)—dans un espace 3D pour atteindre une distribution de poids optimale. Un design central à faible centre de gravité était primordial pour la stabilité sur un terrain inégal. Simultanément, nous avons esquissé le système de gestion thermique, cartographiant les principales voies d'air qui deviendraient plus tard une solution de refroidissement avancée. Chaque courbe et angle de la coque externe a été initialement dessiné en 3D pour servir un but : protéger l'électronique sensible à l'intérieur, fournir une interaction utilisateur intuitive, et créer une esthétique iconique et robuste qui évoque la fiabilité. Ce plan numérique est devenu l'ADN fondamental du Voltaic Fortis 1000, garantissant que chaque décision de conception ultérieure contribuerait à un tout harmonieux et extrêmement fonctionnel.

*Tableau : Phase 1 - Objectifs et résultats de la conception du croquis du produit*

| Objectif de conception | Approche de conception 3D | Résultat pour le Voltaic Fortis 1000 |

|---|---|---|

| Disposition interne optimale | Placement virtuel et réarrangement des principaux composants (batterie, onduleur, BMS) pour équilibrer le poids et minimiser le câblage interne. | Une architecture "Tri-Core" stable, à centre de gravité bas, qui empêche le basculement et simplifie l'assemblage, améliorant ainsi la fiabilité. |

| Portabilité ergonomique | Sculpture 3D du châssis autour des composants internes, en se concentrant sur le placement de la poignée et la répartition globale du poids. | Une poignée en acier renforcé montée au centre et des coins arrondis qui rendent le levage et le transport de l'unité de 30 lb étonnamment gérables. |

| Voie de gestion thermique | Cartographie 3D initiale des canaux d'admission et d'échappement d'air basée sur le profil thermique des composants principaux. | La disposition fondamentale du système de refroidissement à double ventilateur "CycloneFlow", garantissant que la chaleur est efficacement évacuée des pièces critiques. |

| Interface Utilisateur (UI) Placement | Maquettes de réalité virtuelle (VR) pour tester la visibilité et l'accessibilité de l'affichage et des ports sous plusieurs angles. | Un panneau supérieur incliné à 15 degrés qui met tous les ports et l'écran LCD brillant en vue claire, que ce soit sur le sol ou sur une table. |

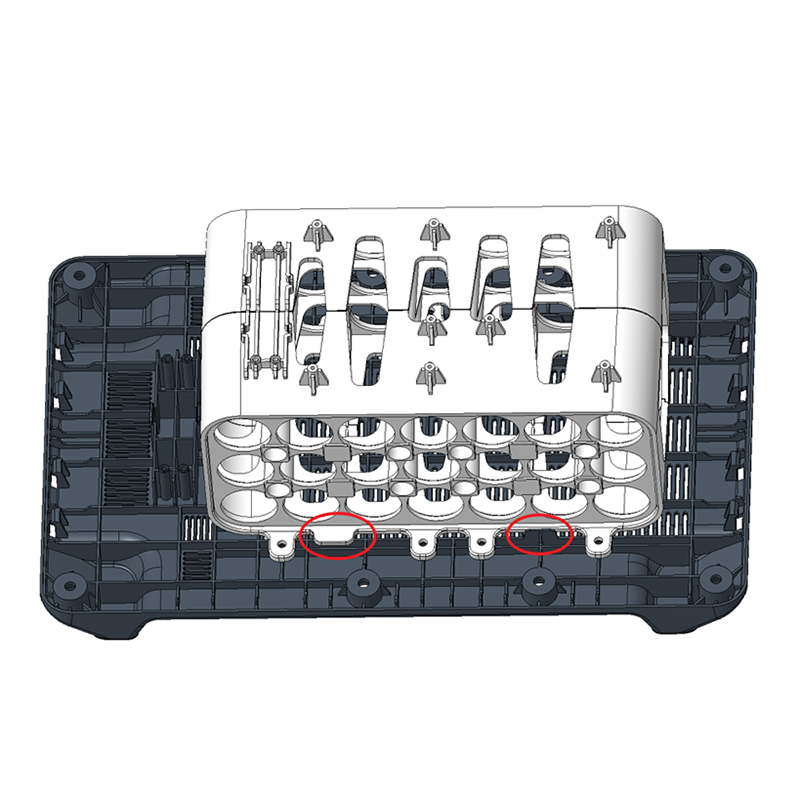

2. Conception détaillée : Précision technique – Le chef-d'œuvre numérique prend vie

Avec le plan architectural approuvé, nous avons plongé dans la phase de "Conception détaillée". C'est ici que notre modèle 3D s'est transformé d'un concept en un prototype numérique hyper-réaliste et entièrement conçu. Chaque composant, jusqu'au plus petit condensateur, résistor et port USB, a été méticuleusement modélisé et placé dans le châssis virtuel. Cette phase est le cœur de notre processus d'ingénierie, où nous atteignons la synergie entre l'ingéniosité électrique et la robustesse mécanique.

Nous avons effectué une analyse de stress virtuelle sur les modèles 3D des dissipateurs thermiques en aluminium sur mesure pour l'onduleur et le BMS, optimisant leur densité d'ailettes et leur surface pour une dissipation thermique maximale avant qu'un prototype unique ne soit usiné. Le PCB (carte de circuit imprimé) complexe à plusieurs couches a été conçu en 3D pour garantir un ajustement parfait et éviter toute interférence avec les nervures structurelles du boîtier. De plus, nous avons simulé le processus d'assemblage numériquement, en veillant à ce que chaque faisceau de câbles ait un jeu adéquat et soit acheminé à travers des canaux intelligemment conçus pour éviter le pincement ou l'usure due aux vibrations, un facteur critique pour un produit conçu pour l'extérieur. Les ports n'ont pas seulement été placés ; ils ont été testés dans le modèle 3D pour faciliter l'accès, même avec des gants d'extérieur encombrants. La coque renforcée en ABS+PC a été sculptée numériquement avec des nervures intégrées résistantes aux chocs et des épaisseurs de paroi précisément calculées pour réduire le poids sans compromettre une once de protection. Cette attention obsessionnelle aux détails dans le monde virtuel est ce qui nous permet de garantir la légendaire fiabilité du Voltaic Fortis 1000. Nous ne faisons pas que espérer qu'il fonctionnera ; nous avons prouvé qu'il le fera, à travers des milliards de points de données numériques.

*Table: Phase 2 - Conception détaillée : Composant virtuel et intégration système*

| Composant / Système | Conception et ingénierie détaillées en 3D | Avantage de performance |

|---|---|---|

| Châssis UniBody avec cage interne | La coque extérieure et une cage structurelle interne ont été modélisées comme une seule unité. L'AFE (Analyse par Éléments Finis) a simulé des chutes de 1 m sur du béton. | Un design monocoque qui répartit l'énergie d'impact sur l'ensemble du corps, protégeant la batterie sensible et l'électronique des chocs et des vibrations. |

| Système de refroidissement actif "CycloneFlow" | L'analyse CFD (Dynamique des Fluides Computationnelle) a optimisé le placement des ventilateurs, les formes des évents et le conduit interne pour un maximum de flux d'air et un minimum de bruit acoustique. | Des ventilateurs silencieux doubles (inférieurs à 40 dB) qui ne s'activent que sous forte charge, aspirant de l'air frais et expulsant la chaleur de manière efficace, empêchant ainsi le throttling de performance. |

| Intégration de PCB multi-couches et de BMS | Le tableau a été conçu en 3D pour s'adapter parfaitement à l'espace qui lui est attribué, avec des connecteurs positionnés pour minimiser la longueur des fils et réduire le bruit électronique. | Un agencement propre et efficace qui améliore l'intégrité du signal, réduit les pertes d'énergie et permet au BMS avancé de surveiller et de protéger précisément chaque cellule. |

| Disposition du cluster portuaire | La détection de collision 3D a garanti qu'aucune paire de prises ne pouvait interférer. La simulation ergonomique a validé l'espacement pour l'utilisation simultanée de grands adaptateurs. | Ports AC, DC et USB-C parfaitement espacés (y compris deux PD 100W) qui peuvent tous être utilisés en même temps sans aucune foule gênante ni conflit de prise. |

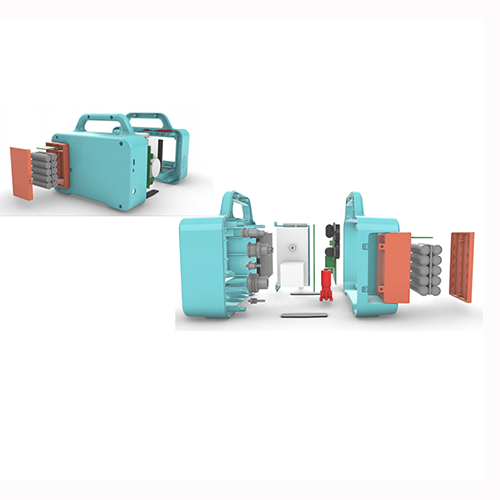

3. Conception Structurelle : Le Test de Torture Virtuel – Validation de la Fiabilité Robuste

La phase finale de notre parcours de conception 3D est celle où nous prouvons la valeur du Fortis 1000 face aux réalités brutales de l'extérieur. La phase de "Conception Structurelle" est notre terrain d'essai numérique, une chambre de torture virtuelle où nous soumettons l'assemblage complet à des contraintes simulées extrêmes qui dépassent de loin les cas d'utilisation normaux. Ce processus transforme notre conception d'un modèle théorique en un produit dont la durabilité est une certitude mathématique.

En utilisant des suites de simulation sophistiquées, nous avons appliqué la force d'une chute de 1,5 mètre sur chaque coin et face possible de l'unité virtuelle sur une surface rocheuse, analysant les concentrations de stress et la déformation des matériaux. Nous avons effectué une analyse de vibration prolongée, l'unité étant conduite sur des milliers de kilomètres sur des routes en terre rugueuses et ondulées, identifiant les points potentiels de fatigue pour les joints de soudure et les connexions internes. Les simulations de fuite thermique étaient critiques ; nous avons modélisé des pannes dans le pire des cas pour garantir que l'enveloppe de la batterie et les évents contiendraient et évacueraient en toute sécurité la pression, garantissant une sécurité absolue. Nous avons même simulé des facteurs environnementaux comme la pluie battante et la poussière soufflante, testant l'intégrité des joints et des joints toriques conçus dans le modèle 3D autour des évents du ventilateur et du panneau de ports. Cette approche basée sur les données nous a permis d'apporter des améliorations critiques de dernière minute, comme l'ajout d'une nervure minuscule mais cruciale près des prises CA ou la spécification d'un composé en caoutchouc légèrement plus flexible pour le couvercle de passage de câble. En résolvant ces problèmes dans le domaine numérique, nous les éliminons dans le monde physique, garantissant que lorsque vous emmenez le Voltaic Fortis 1000 au cœur de la nature, sa performance est la seule chose dont vous n'avez jamais à vous soucier.

*Table: Phase 3 - Conception Structurelle : Tests Virtuels & Validation*

| Protocole de Test Virtuel | Paramètres de simulation | Résultat de conception et validation |

|---|---|---|

| Test de chute multi-angulaire | Simulations de chutes de 1,5 m sur les 6 faces principales et 8 coins sur une surface rigide. | Redessiné les coins avec des nervures internes "absorbant les chocs" et ajouté un tampon d'amortissement des chocs entre le pack de batteries et la coque extérieure. |

| Analyse des vibrations et de la fatigue | Données réelles appliquées provenant des vibrations de véhicules tout-terrain pour l'équivalent de 1000 heures de conduite. | Ajout de points de soudure par points stratégiques sur la cage interne et spécification de verrous anti-vibration pour les connecteurs électriques critiques. |

| Validation de la classification IP (Protection contre l'intrusion) | L'analyse CFD et de flux de particules a simulé l'exposition à la poussière soufflée et aux jets d'eau provenant de toutes les directions. | Redessiné les grilles de ventilation des ventilateurs pour les rendre 30 % plus petites et ajouté un système de canaux labyrinthiques pour obtenir une classification IP54 validée (résistant à la poussière et à l'eau). |

| Test de Charge Thermique Extrême | Charge maximale simulée de l'onduleur (surtension de 2000W) dans un environnement ambiant de 45°C (113°F). | Le système "CycloneFlow" guidé par CFD a prouvé qu'il maintenait les composants internes 20°C plus frais que les seuils critiques, empêchant ainsi l'arrêt. |