Caso: Voltaic Fortis 1000 – Potenza Ridefinita, Dalla Progettazione In Su

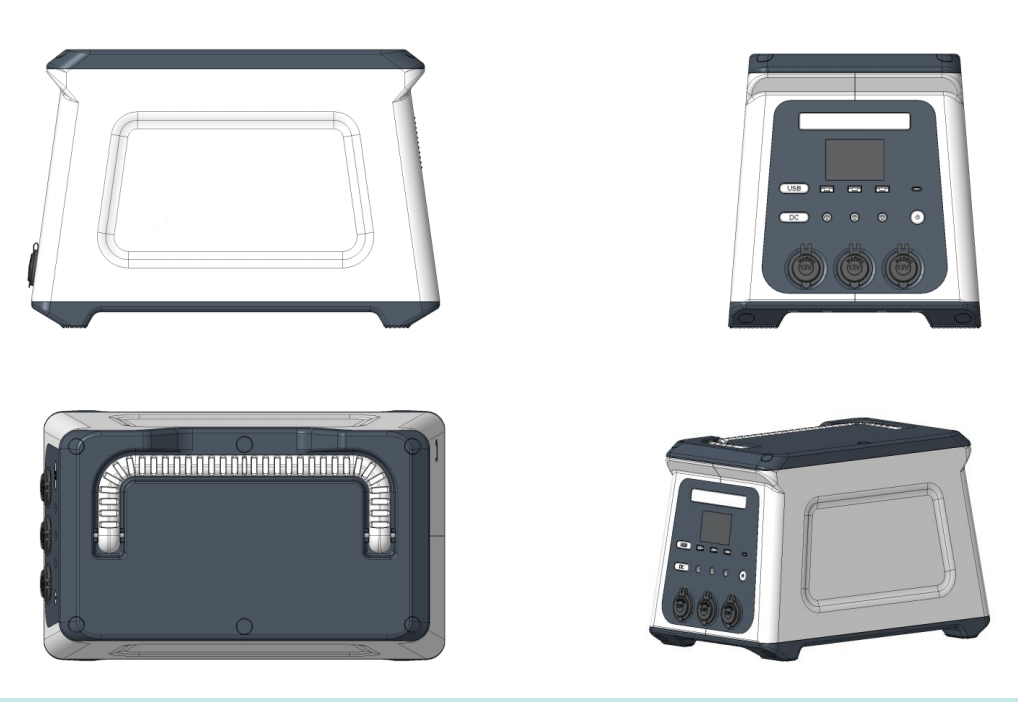

1. Schizzo del Prodotto: Concettualizzare il Nucleo – L'Architettura del Potere

Nel mondo dell'energia outdoor, la vera innovazione inizia non su un banco di lavoro, ma su una tela digitale. Il Voltaic Fortis 1000 è nato da questo principio. La fase di "Schizzo del Prodotto" è dove andiamo oltre un semplice box con prese; è dove definiamo l'anima e la forma stessa della stazione di energia. Il nostro obiettivo era audace: creare la fonte di energia portatile più potente, affidabile e user-friendly senza compromettere la portabilità o la sicurezza. Questo ha richiesto una ripensamento radicale dell'architettura interna da zero, il tutto all'interno di un sofisticato ambiente di modellazione 3D.

Utilizzando software CAD 3D all'avanguardia, i nostri ingegneri e designer hanno collaborato in uno spazio virtuale per definire l'architettura fondamentale. Questa fase non riguardava i dettagli; si trattava di proporzioni, equilibrio e integrazione dei sistemi core. Abbiamo posizionato meticolosamente i tre componenti più critici e voluminosi—l'array di celle della batteria al Litio Ferro Fosfato (LiFePO4), l'inverter a onda sinusoidale pura e il sistema di gestione della batteria (BMS)—in uno spazio 3D per ottenere una distribuzione del peso ottimale. Un design centrale a baricentro basso era fondamentale per la stabilità su terreni irregolari. Allo stesso tempo, abbiamo abbozzato il sistema di gestione termica, mappando i principali percorsi dell'aria che sarebbero poi diventati una soluzione di raffreddamento avanzata. Ogni curva e angolo del guscio esterno è stato inizialmente progettato in 3D per servire a uno scopo: proteggere l'elettronica sensibile all'interno, fornire un'interazione utente intuitiva e creare un'estetica iconica e robusta che parli di affidabilità. Questo progetto digitale è diventato il DNA fondamentale del Voltaic Fortis 1000, garantendo che ogni successiva decisione progettuale contribuisse a un tutto armonioso e supremamente funzionale.

*Tabella: Fase 1 - Obiettivi e Risultati del Design del Prodotto*

| Obiettivo di Design | Approccio al Design 3D | Risultato per il Voltaic Fortis 1000 |

|---|---|---|

| Layout Interno Ottimale | Posizionamento virtuale e riorganizzazione dei principali componenti (batteria, inverter, BMS) per bilanciare il peso e minimizzare il cablaggio interno. | Un'architettura "Tri-Core" stabile e a basso centro di gravità che previene il ribaltamento e semplifica l'assemblaggio, migliorando l'affidabilità. |

| Portabilità Ergonomica | Scultura 3D del telaio attorno ai componenti interni, con focus sulla posizione del manico e sulla distribuzione complessiva del peso. | Una maniglia in acciaio rinforzato montata centralmente e angoli arrotondati che rendono sorprendentemente gestibile il sollevamento e il trasporto dell'unità da 30 libbre. |

| Percorso di Gestione Termica | Mappatura 3D iniziale dei canali di aspirazione e scarico dell'aria basata sul profilo di calore dei componenti principali. | Il layout fondamentale per il sistema di raffreddamento a doppia ventola "CycloneFlow", garantendo che il calore venga efficacemente allontanato dalle parti critiche. |

| Posizionamento dell'interfaccia utente (UI) | Mockup di realtà virtuale (VR) per testare la visibilità e l'accessibilità del display e delle porte da più angolazioni. | Un pannello superiore inclinato a 15 gradi che porta tutte le porte e il brillante schermo LCD in chiara vista, sia a terra che su un tavolo. |

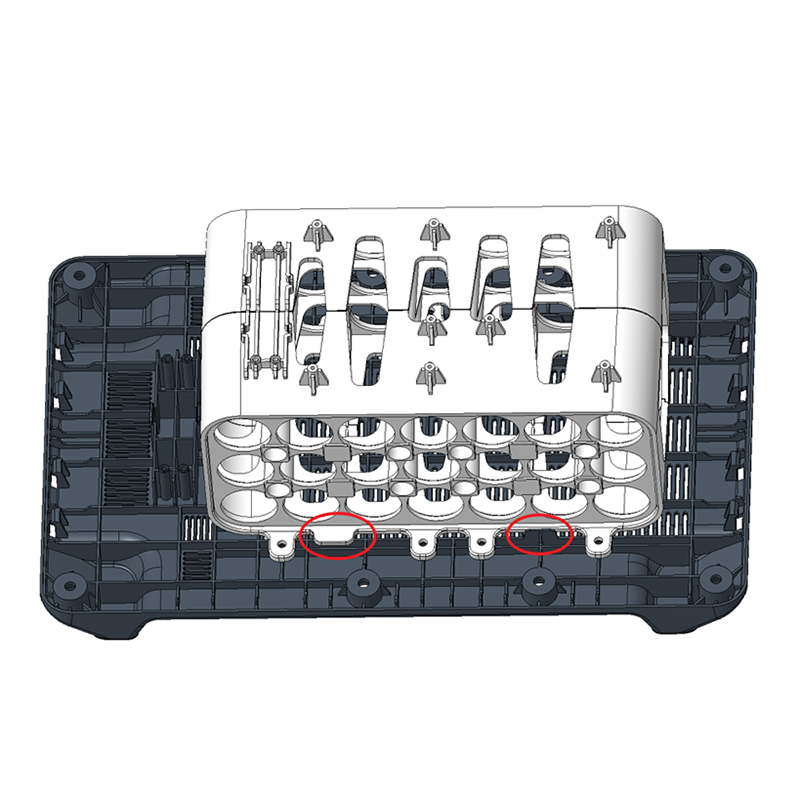

2. Progettazione Dettagliata: Precisione Ingegneristica – Il Capolavoro Digitale Prende Vita

Con il progetto architettonico approvato, ci siamo immersi nella fase di "Progettazione dei Dettagli". È qui che il nostro modello 3D si è trasformato da un concetto in un prototipo digitale iper-realistico e completamente ingegnerizzato. Ogni singolo componente, fino al più piccolo condensatore, resistore e porta USB, è stato modellato e posizionato con meticolosità all'interno del telaio virtuale. Questa fase è il cuore del nostro processo ingegneristico, dove raggiungiamo sinergia tra brillantezza elettrica e robustezza meccanica.

Abbiamo eseguito un'analisi di stress virtuale sui modelli 3D dei dissipatori di calore in alluminio progettati su misura per l'inverter e il BMS, ottimizzando la loro densità di alette e superficie per una massima dissipazione del calore prima che un singolo prototipo fosse fresato. Il complesso PCB (circuito stampato) multi-strato è stato progettato in 3D per garantire una perfetta adattabilità e per evitare interferenze con le nervature strutturali del guscio. Inoltre, abbiamo simulato digitalmente il processo di assemblaggio, assicurandoci che ogni cablaggio avesse un adeguato margine di movimento e fosse instradato attraverso canali progettati in modo intelligente per evitare schiacciamenti o usura da vibrazione—un fattore critico per un prodotto progettato per l'esterno. Le porte non sono state semplicemente posizionate; sono state testate nel modello 3D per facilità di accesso, anche con guanti ingombranti da esterno. Il guscio rinforzato in ABS+PC è stato scolpito digitalmente con nervature integrate resistenti agli urti e spessori delle pareti calcolati con precisione per ridurre i grammi senza compromettere un'oncia di protezione. Questa ossessiva attenzione ai dettagli nel mondo virtuale è ciò che ci consente di garantire l'affidabilità leggendaria del Voltaic Fortis 1000. Non ci limitiamo a sperare che funzioni; abbiamo dimostrato che funzionerà, attraverso miliardi di punti dati digitali.

*Tabella: Fase 2 - Progettazione Dettagliata: Componente Virtuale & Integrazione del Sistema*

| Componente / Sistema | 3D Dettaglio Design & Processo di Ingegneria | Vantaggio di Prestazione |

|---|---|---|

| Telaio UniBody con gabbia interna | Il guscio esterno e una gabbia strutturale interna sono stati modellati come un'unica unità. L'analisi agli elementi finiti (FEA) ha simulato cadute da 1 m su cemento. | Un design monoscocca che distribuisce l'energia dell'impatto su tutta la carrozzeria, proteggendo la batteria e l'elettronica sensibili da urti e vibrazioni. |

| Sistema di Raffreddamento Attivo "CycloneFlow" | L'analisi CFD (Dinamica dei Fluidi Computazionale) ha ottimizzato il posizionamento delle ventole, le forme delle aperture e il canalizzazione interna per massimizzare il flusso d'aria e minimizzare il rumore acustico. | Ventole silenziose duali (sotto i 40dB) che si attivano solo sotto carico elevato, aspirando aria fresca e espellendo calore in modo efficiente, prevenendo il ridimensionamento delle prestazioni. |

| Integrazione PCB a più strati e BMS | La scheda è stata progettata in 3D per adattarsi perfettamente allo spazio assegnato, con connettori posizionati per ridurre al minimo la lunghezza dei cavi e ridurre il rumore elettronico. | Un layout pulito ed efficiente che migliora l'integrità del segnale, riduce le perdite di energia e consente al BMS avanzato di monitorare e proteggere con precisione ogni cella. |

| Port Cluster Layout | Rilevamento delle collisioni 3D garantito che nessuna due spine potessero interferire. La simulazione ergonomica ha convalidato il distanziamento per l'uso simultaneo di grandi adattatori. | Porte AC, DC e USB-C perfettamente distanziate (inclusi due PD 100W) che possono essere utilizzate tutte contemporaneamente senza alcuna affollamento imbarazzante o conflitti di presa. |

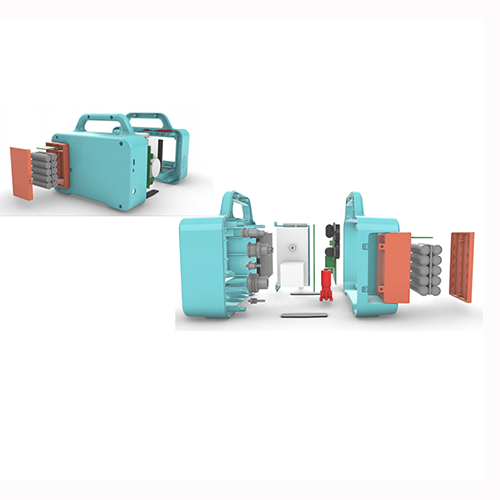

3. Progettazione Strutturale: Il Test di Tortura Virtuale – Validazione dell'Affidabilità Robusta

L'ultima fase del nostro viaggio di design 3D è dove dimostriamo il valore del Fortis 1000 contro le brutali realtà dell'outdoor. La fase di "Design Strutturale" è il nostro campo di prova digitale, una camera di tortura virtuale dove sottoponiamo l'assemblaggio completo a stress simulati estremi che superano di gran lunga i casi d'uso normali. Questo processo trasforma il nostro design da un modello teorico in un prodotto la cui durata è una certezza matematica.

Utilizzando suite di simulazione sofisticate, abbiamo applicato la forza di una caduta di 1,5 metri su ogni possibile angolo e faccia dell'unità virtuale su una superficie rocciosa, analizzando le concentrazioni di stress e la deformazione dei materiali. Abbiamo eseguito un'analisi prolungata delle vibrazioni, simulando l'unità che percorreva migliaia di chilometri su strade sterrate irregolari, identificando potenziali punti di affaticamento per le giunzioni saldate e le connessioni interne. Le simulazioni di runaway termico sono state critiche; abbiamo modellato i fallimenti nel peggiore dei casi per garantire che l'involucro della batteria e le aperture contenessero e ventilassero in sicurezza la pressione, garantendo la massima sicurezza. Abbiamo persino simulato fattori ambientali come pioggia battente e polvere sollevata dal vento, testando l'integrità delle guarnizioni e delle guarnizioni progettate nel modello 3D attorno alle aperture del ventilatore e al pannello delle porte. Questo approccio basato sui dati ci ha permesso di apportare miglioramenti critici all'ultimo minuto, come l'aggiunta di una piccola ma cruciale nervatura di rinforzo vicino alle prese AC o la specifica di un composto di gomma leggermente più flessibile per il coperchio di passaggio dei cavi. Risolvendo questi problemi nel regno digitale, li eliminiamo nel mondo fisico, garantendo che quando porti il Voltaic Fortis 1000 nel profondo della natura, le sue prestazioni siano l'unica cosa di cui non devi mai preoccuparti.

*Tabella: Fase 3 - Progettazione Strutturale: Test e Validazione Virtuali*

| Protocollo di Test Virtuale | Parametri di simulazione | Risultato del Design e Validazione |

|---|---|---|

| Test di caduta multi-angolare | Simulazioni di cadute da 1,5 m su tutte le 6 facce principali e 8 angoli su una superficie rigida. | Riprogettati gli angoli con nervature interne "assorbenti" e aggiunto un buffer di smorzamento degli urti tra il pacco batteria e il guscio esterno. |

| Analisi delle Vibrazioni e della Fatica | Dati reali applicati dalle vibrazioni dei veicoli fuoristrada per l'equivalente di 1000 ore di guida. | Aggiunti punti di saldatura strategici sulla gabbia interna e specificati armadietti anti-vibrazione per connettori elettrici critici. |

| Validazione del Rating IP (Protezione dall'Ingressione) | L'analisi CFD e del flusso di particelle ha simulato l'esposizione a polvere soffiata e getti d'acqua provenienti da tutte le direzioni. | Ridisegnate le griglie di ventilazione del ventilatore per essere più piccole del 30% e aggiunto un sistema di canali labirintici per ottenere una valutazione IP54 convalidata (resistente alla polvere e all'acqua). |

| Test di Carico Termico Estremo | Carico massimo simulato dell'inverter (picco di 2000W) in un ambiente a 45°C (113°F). | Il sistema "CycloneFlow" guidato da CFD è stato dimostrato mantenere i componenti interni 20°C più freschi rispetto alle soglie critiche, prevenendo l'arresto. |